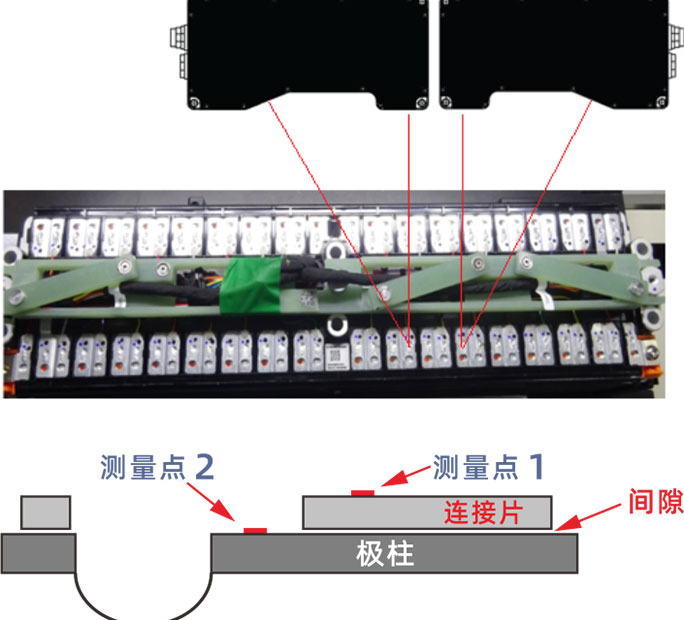

模组Pack段工艺流程中,Busbar焊接将不同电芯通过连接拨片进行焊接串并联,为保证焊接质量,焊前需管控拨片与极柱之间的间隙,焊后需检测焊缝外观,防止焊接不良流入下道工序。

焊前检测:需检测连接片与极柱之间的间隙,公差管控 0~0.2mm;

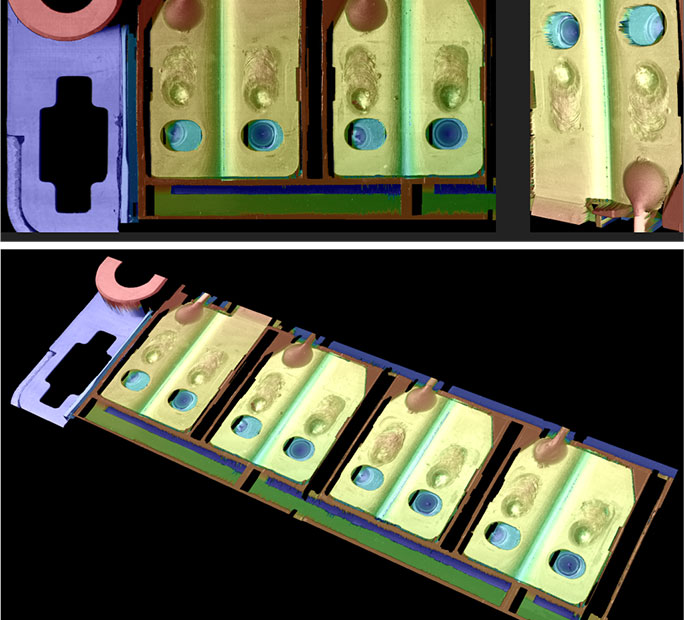

焊后检测:爆点、焊穿等;焊缝尺寸:长宽、面积等。

相机型号:3D线扫激光传感器。

扫描速度:150mm/s。

检测方法:采用灰度图进行直线拟合测量焊缝尺寸,采用高度图进行缺陷检测。

为解决视野遮挡,采用双相机反向安装方式检测。

焊前间隙检测:动态重复性0.02mm。

焊后缺陷检测:可稳定检测焊缝爆点、凹坑、焊穿等缺陷。

焊后缺陷检测:焊缝长宽测量精度0.1mm。

误判率<0.3%;漏判率:0%。

检测风险:

1、铜嘴压力对测量稳定性影响较大,需先确定压力标准值再进行测量;

2、起焊点焊深较深,需与其他区域检测标准区分开。