随着TWH时代的到来,各大终端疯狂扩产,同时对电池制造的工艺要求也是越来越高,从前端的极片制造到后端的模组组装,几乎所有工位都会用到视觉检测技术,特别是在电芯制造工艺段,例如密封钉的焊缝检测,顶盖焊焊缝检测以及包蓝膜后的外观检测等,都属于行业痛点和难点。

针对这些行业的痛点,华汉伟业组织专项研发攻克,推出了2D/3D视觉技术、2.5D成像技术与AI深度融合的检测方法,本篇以电池包蓝膜后外观缺陷检测为例,重点介绍,华汉伟业采用2.5D+AI解决工业检测难点。

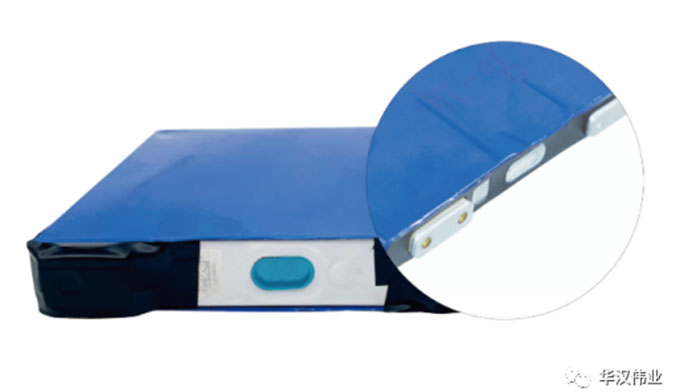

包覆蓝膜是动力电池的生产过程中的一道重要工序。蓝膜,又名隔离膜、防粘膜、保护膜等,有红、绿、蓝、白、黑等多种颜色,分为单面离型膜和双面离型膜,在动力电池中使用的通常为蓝膜。

作为一种绝缘材料,蓝膜将电芯与电芯之间分隔开来,阻隔单个电芯因各种故障对其他电芯造成的影响,防止“一损俱损”。蓝膜的厚度小,仅在0.015mm-0.20mm间,在生产过程中容易出现划痕、破损、褶皱等缺陷,这些缺陷有的会影响产品外观,有的甚至会对产品功能造成损害。

而且, 蓝膜本身光学特性致使许多缺陷特征不明显,传统算法过杀率和漏检率极高; 缺陷种类极多且部分缺陷种类样本难以收集;包蓝膜的外观检测在行业里面是一大痛点,如果在检测上只使用传统的线扫成像或者深度学习很难解决这种包蓝膜出现气泡的应用场景。

(原图展示)

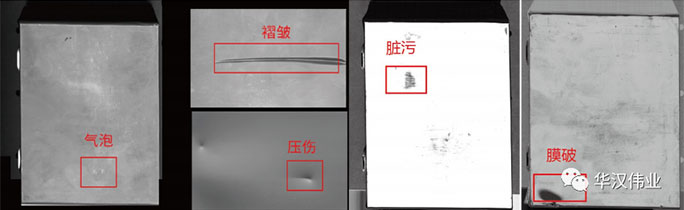

1)包膜表面形成直径大于2mm的气泡;

2)长度大于2mm的褶皱、划痕;

3)包膜边缘不平整/裂纹/脏污/膜破。

3.解决方案

软件:华汉AIDI Suite深度学习智能检测系统

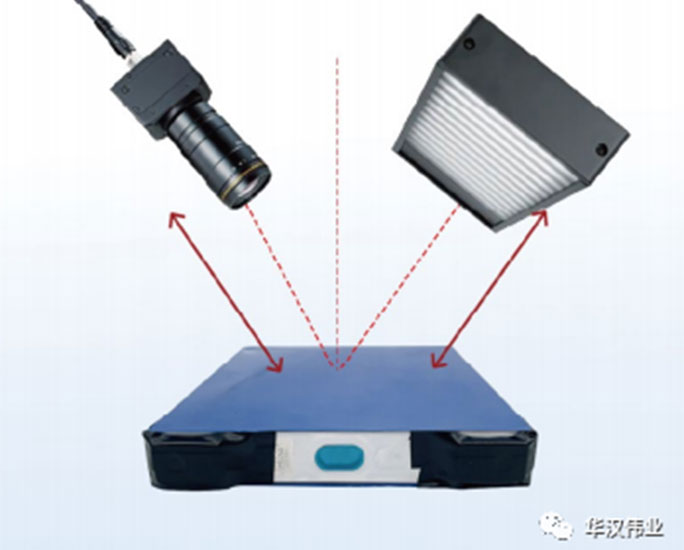

硬件:2.5D线阵相机+2.5D专用LED光源

(打光示意图)

1)华汉伟业使用2.5D的成像技术,通过输入形状图像、漫反射图像、灰度图像,做多图像的卷积运算,抽取其共性特征。AI中的分割模块,可以对缺陷区域自动重采样,提升小缺陷关注度,实现对细小缺陷的精确检测。通过2.5D+AI可以很好地解决微小气泡的缺陷和纤维划痕。

2)扫描速度300mm/s,检测时间2.5S,检测出气泡的直径精确度可达0.06mm,漏检率为零,过杀率<1%,其检测节拍优于生产节拍,突破了因检测能力不足无法进一步增产的瓶颈。

(效果图展示)

华汉伟业针对于高精度大工件测量与缺陷检测,采用2D/2.5D/3D/+AI的视觉检测方法,自研的AI核心算法功能支持源代码的编程,小样本的学习,可识别不规则物体缺陷,AI检测可以解决传统之间的方式空间,降低产品的误判率,支持连代码的开发模式,融合2D、2.5D、3D图像,支持小样本的学习,当产线处于市场状态的时候,可以通过极少数样品训练就可以达到产线跑量的状态。

华汉伟业——从成立之初就深耕锂电行业,目前已经有了数十年的行业沉淀,拥有自研的核心算法MVDevelope平台,可以对标国外的一流算法库,基于自研核心算法,开发了拥有自主知识产权的2D/3D/AI视觉软件,同时也提供标准的视觉零部件及完整的行业解决方案,目前3D/AI视觉软件已经在3C电子、新能源领域得到了批量应用。