随着中国新能源汽车的快速发展,汽车锂电池正迈入大规模制造时代。锂电池生产的成本、技术、制造等水平,决定了新能源汽车的成本、续驶里程和性能,是掣肘新能源汽车发展的核心部件。

目前,锂离子动力电池在新能源汽车行业应用广泛。电芯是一个电池系统的最小单元,是车用动力电池的基本结构。电芯的制造是需要经过制浆、涂布、冷压、分切、卷绕、烘焙、注液、化成、二次注液等等一系列精密复杂的过程,最后通过激光焊接工艺将顶盖盖板与电芯外壳密封。

(动力电池工艺流程图)

在上述流程中,电芯顶盖板焊接作为封口焊接流程的重要一环,关系到锂电池能否安全稳定工作,相关焊接质量问题不容小觑,容易受到激光功率、保护气体以及产品材质等因素影响,极易发生爆点、焊坑、孔洞、断焊、漏焊、翻边等缺陷,严重的焊接缺陷会造成漏液、短路等安全事故。

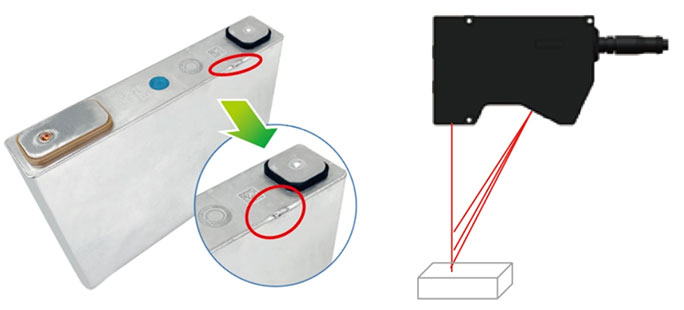

(电芯顶盖板结构图)

华汉伟业以独有自研算法优势解决顶盖焊接检测的痛点难点,通过曲面缺陷抽取技术,进而高效分析捕捉爆点、焊坑、孔洞、断焊、漏焊、翻边等问题,能够稳定检测出小于0.1mm的针孔,避免电解液渗漏、接触不良或其他焊接不良引发的质量问题,利用数据样本自适应扩充训练技术,缩短模型训练时间的同时,通过算法的作用提高了检测的效率和准确率。

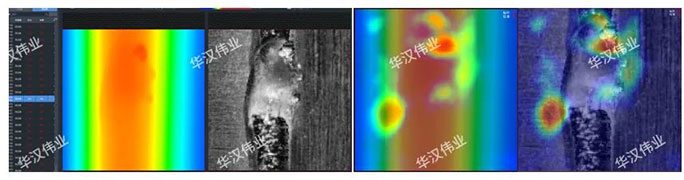

华汉伟业使用3D+iSense AI检测技术进行质量检测,主要采用结构光技术静态拍摄,避免了机械移动所引入的误差,对图像进行处理后,通过三维图像的高度信息精准定位缺陷位置,基于点云的缺陷检测,根据不同类型缺陷的物理形态,提出针对性的缺陷检测算法,基于深度学习,对获得的缺陷数据进行复判。

华汉伟业将3D和AI技术深度融合,可将爆点、焊坑、孔洞、断焊、漏焊等缺陷明显区别出来,灵活性强,精确度高,可实现扫描速度200mm/s,检测时间4.5s。实现现场误检率≤1%,漏检率为0%,各个实施现场良率指标达到99.5%以上,受外界环境影响小,真正实现缺陷检测无人化,降低由于目检人员的主观意识导致的缺陷过漏杀,大幅度降低了人工成本。

未来,华汉伟业将与锂电行业继续共同发展,将机器视觉能力进一步赋能到锂电生产过程中,帮助锂电企业精准品控实现项目落地,为新能源锂电行业安全、高效、高质量发展保驾护航,助力锂电智能制造。