在工业制造中,为了避免潮湿、灰尘、有害物或温度的影响, 很多行业都有涂胶的重要生产工艺,例如,汽车制造业、3C消费电子行业、锂电池行业以及一些日用工厂企业。

胶体涂层的好坏、点胶精准度直接关系到产品的质量,因此,进行点胶引导和检测是生产过程中必不可少的部分。

华汉伟业的HyperShape3D测量软件,主要应用于公差测量、涂胶引导、缺陷分析等场景自动化,能够高精度、高效率地进行点胶引导和复检,助力涂胶行业的生产商解决长期存在的涂胶问题,降本增效。

目前软件已经批量应用于涂胶引导检测行业,积累了丰富的行业经验。

涂胶引导检测行业的工艺流程主要分三步:采集3D图+点胶引导+胶路复检。

华汉的3D检测软件针对涂胶引导检测行业的需求,进行了软件的升级改造,开发了共16种胶水检测工具,8种找点工具,9种测量工具,5种外观缺陷检测工具,所有检测工具参数简单灵活,能够灵活地应对涂胶过程中出现的问题。

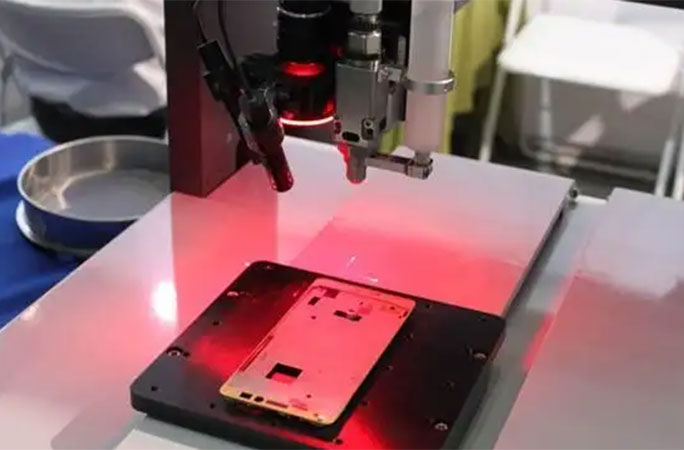

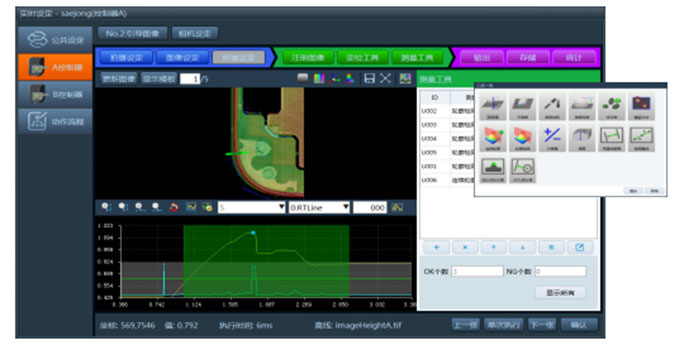

工件上料后,用专业的3D相机扫描,采集工件的3D点云图,在进行各种参数设定后,软件运行界面中可以显示处理后的3D图像,工件边框以及胶线能够非常清晰地呈现出来。

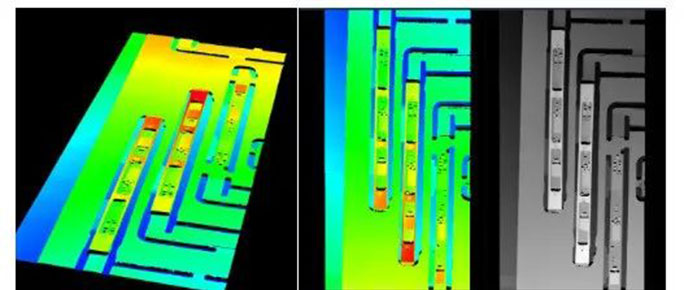

而且可以同时获得高度图像和灰度图像,可用于使用字符及标记的位置修正。这两个图像,对于即使是没有高低差等形状特征的地方,也能进行修正,应用范围非常广泛。

3D检测软件中的“3D引导”功能,能够精准定位工件胶路位置,24种截面轮廓测量工具确保准确地找到特征定位点。

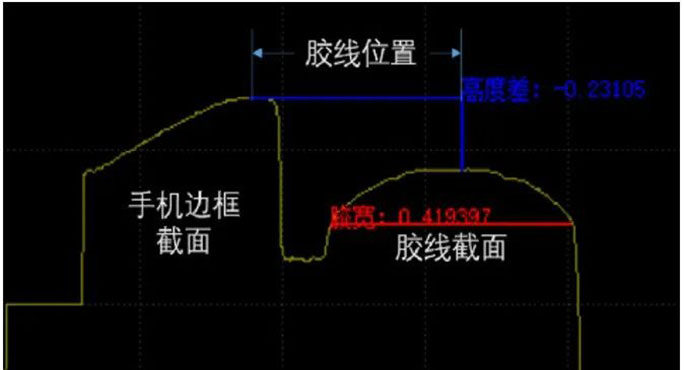

通过3D图像的采集和定位信息,计算出固定位置的工件边框和胶线的横截面轮廓,并在轮廓上计算出胶线相对于工件边框的位置。

如图所示,以手机边框最高点为参考点,计算胶线最高点与手机边框最高点的高度差即为胶高数据;计算胶线最高点与手机边框最高点的距离即为胶线位置;胶宽是计算胶线底部宽度相对稳定的宽度数据。

“连续截面轮廓工具”可以对任意胶路的胶高、胶宽、胶边距、胶重等进行点胶引导,引导精度可达到±0.05mm(直边),可以根据客户要求灵活的设置测量基准。

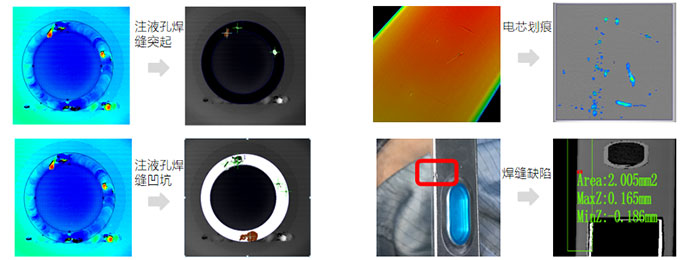

点胶过后,需要对胶路进行复检,判定胶路有无断胶、溢胶、塌胶、堆积等缺陷,及时剔除不良品,降低不良率,避免引发不必要的质量问题。

采用3D软件中的缺陷检测工具中“自由曲面”工具、“块状物”以及“瑕疵检测”等工具能够识别缺陷种类,检测到瑕疵时,系统会自动统计出当前瑕疵的图像、面积、位置、大小等信息,复检精度可达0.02mm。

3D软件中的深度学习工具亦可配合传统的“块状物”和“瑕疵检测”等缺陷检测工具实现胶路缺陷“二次判定”功能,做到真正意义上的零漏杀,使得各类胶路缺陷能被稳定检出。

3D检测软件还可以批量的采集检测结果,对生产的每卷材料进行精确的质量统计,详细的记录生产过程中产生的缺陷,分类汇总,输出检测报告,为生产工艺及设备提供方便,更加有效的保证产品的质量。

HyperShape3D作为一套标准3D测量检测平台软件,具备丰富的检测工具,配置简单灵活;软件里面检测工具可自由灵活添加,丰富的定位检测工具能够支持复杂引导检测功能需求;灵活的软件框架也可支持客制化功能快速开发集成。

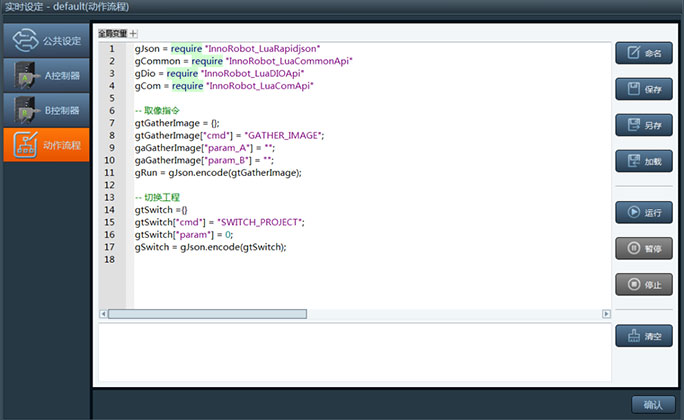

华汉伟业3D检测软件业务配置流程非常简单,只需四步,就能实现快速设定,检测工具也非常直观,可以轻松完成业务配置。

HyperShape支持网络、串口、DIO及多款PLC通讯配置;通过编写脚本可灵活地完成动作流程,可适应现场复杂多变的场景。

HyperShape 3D三维视觉分析系统,重点利用三维图像和点云数据,采用曲面重建、点云配准、点云拼接、五轴联动空间插补等技术,完成形位公差测量、缺陷分析、焊接引导等场景自动化,对于不同形态的产品都有良好的适应性。

在众多应用场景中,华汉3D软件的应用相比传统算法有着独特的优势。简约的方案设计,使操作人员上手更容易;简单的参数使调试更便捷;多种检测工具能够高效、准确兼容定位各种复杂场景下的目标。